Pórovitý beton se týká dvou typů materiálů - pórobetonu a pěnového betonu. Podle GOST 25485-89 "Betony", pórobetonu a pěnového betonu - je umělý kámen, který se získává určitou technologií.

Složení jakéhokoliv plynového betonu (plynného křemičitanu) zahrnuje následující složky: křemenný písek, vápno, cement, vodu a hliníkový prášek.

Výroba pórobetonu je vytvrzování v autoklávu, které je párováno ve zvláštních komorách a kalení bez autoklávu.

Značka pórobetonu závisí na množství cementu a písku a mění se v rozmezí 300 - 1200. Je určena specifickou hmotností krychle.

Příklad budov z pórobetonu je popsán v článku 6 "Stadia budování soukromého domu s vlastními rukama"

Příklad budov z pórobetonu je popsán v článku 6 "Stadia budování soukromého domu s vlastními rukama"

Výrobní linka pórobetonu v průmyslovém měřítku se nejprve začala vyrábět ve Švédsku v roce 1929. Společnost SIPOREX zvládla svou výrobu. Zpočátku byl tento proces zcela primitivní. Všechny složky byly smíchány v mísiči a když koroze hliníkového prášku s uvolňováním vodíku (proces tvorby pórů), objem směsi začal růst, byl odlit do "mastného" bednění. Cement hrál roli pojiva a písek je plnivo. V bednění reakce trvala, takže horní okraj bloku musel být nejčastěji řezán konvenční pilou. Všimněte si, že některé "řemeslné výrobky" také dnes vyrábí GB v rámci tohoto schématu, na zařízení, které je určeno pro výrobu pěnového betonu. Nevýhodou tohoto výrobního procesu je nízká produktivita a velké množství nevyužitých v budoucnuodpad a dlouhodobé vytvrzení. Také důležitý je lidský faktor při dávkování prvků směsi.

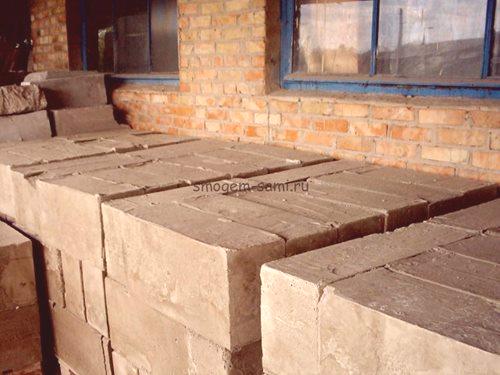

Ale věnujeme pozornost autoklávovému kalení pórobetonu, který má největší zájem o výrobu. Z výše uvedených prvků je obsazeno velké množství 1,5 kubických metrů nebo více, které je po několika hodinách vyříznuto (struny nebo pily) do dokončených bloků a následně váleno do autoklávu. Tam, při teplotě 180 - 190 stupňů C a při nadměrném tlaku (až 12 barů), se vytvrzují po dobu 12 - 15 hodin.

S touto technologií je odpad, není také používán v budoucnu. Do jisté míry se mohou vyskytnout obtíže s recyklací odpadu z výroby pórobetonu.